- 首页

- HG皇冠(中国)集团有限公司官网

- 副省长胡广杰一行莅临HG皇冠(中国)集团有限公司官网调研2022-05-17

- 省委书记娄勤俭调研恒神股份2019-04-12

- 恒神公司董事长钱云宝为习近平总书记介绍碳纤维产品2016-10-20

- HG皇冠(中国)集团有限公司官网

阿根廷驻华大使牛望道(Sabino Vaca Narvaja)到陕煤集团访问调研

2022-08-08

8月4日,阿根廷驻华大使牛望道(Sabino Vaca Narvaja)一行到陕煤集团访问调研。省友协专职副会长曹辉等陪同。陕煤集团党委书记、董事长杨...

- 最高法调研组调研陕西法院 张文琪在座谈会上汇报法治陕煤建设成效2024-03-29

- 张文琪会见重庆市涪陵区委副书记、区长刘忠一行2024-03-27

- 恒神股份:以新质生产力破题起势促创新发展抢开新局2024-03-26

- 凝心聚力 共进共赢|恒神股份亮相2024深圳国际复合工业技术展览会2024-03-28

- 恒神股份召开2024年宣传思想工作会2024-03-26

- 恒神股份:以新质生产力破题起势促创新发展抢开新局2024-03-26

- 恒神股份开展猜灯谜送元宵活动2024-02-23

- 铆足干劲 全力冲刺 打好“收官战”2023-12-11

- 醉美金秋在恒神2023-11-26

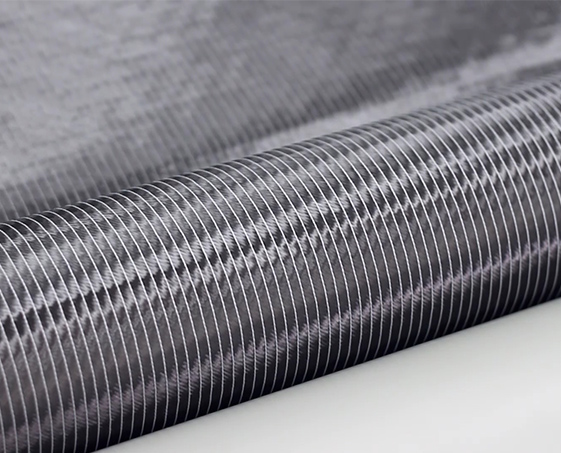

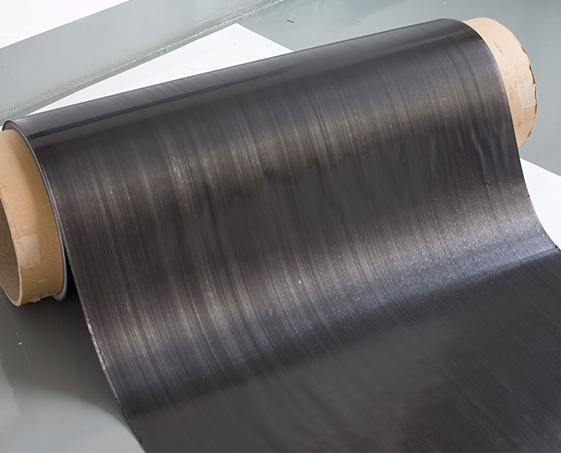

中国煤炭报 | “碳”寻高质量发展之路

2022-07-22

中国煤炭报7月21日7版“碳”寻高质量发展之路恒神股份公司碳化生产车间缠绕工艺流程恒神股份公司碳化生产车间送丝工艺流程“下面有请各位共...

- 恒神股份:心“行”相印,步履不停,为职工幸福“加码”2024-03-18

- 全球最长风电叶片复合材料来自恒神2024-03-11

- 猜灯谜 送元宵2024-02-26

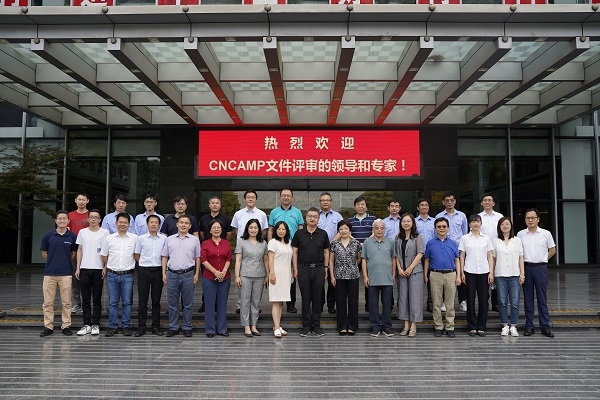

通航用国产复合材料性能共享数据库项目顶层文件评审会在恒神股份圆满召开

2022-07-08

7月7日至8日,通航用国产复合材料性能共享数据库项目顶层文件评审会在恒神股份圆满召开。此次评审会由中国民用航空沈阳航空器适航审定中...

- 恒神:科技赋能新“基因”2023-11-27

- 恒神股份荣获2023年度制造类中国复材创新奖2023-07-05

- 重磅登场 走向国际 恒神亮相法国JEC备受瞩目2023-04-27

- 产品服务

- 企业动态

- 喜报!HG皇冠(中国)集团有限公司官网荣获陕西化工集团“年度会计信息考评优良单位”称号2023-11-30

- 恒神股份举办法律合规专项培训2023-11-24

- 抓住源头活水 深挖效益之“泉”2023-07-12

- 党建工作

- 筑牢思想防线,坚守廉洁初心——恒神股份召开廉洁警示教育会2023-10-18

- 恒神股份扎实推进纪律教育宣传月 和干部作风能力建设工作2023-06-20

- 陕煤集团检查考核江苏恒神2022年党风廉政建设责任制落实情况2022-12-13

- 恒神股份开展“迎新春”工匠摄影展2024-02-26

- 恒神股份开展猜灯谜送元宵活动2024-02-23

- 新春有感2024-02-09

- 恒神股份--综合党支部 开展3月份主题党日、党员大会暨讲党课活动2024-03-29

- 恒神股份--先进材料党支部开展2024年3月份主题党日活动2024-03-27

- 恒神股份--先进制造党支部召开2月份主题党日活动暨党支部全年工作规划会2024-02-28

- 人才招聘

- 投资者关系

热线电话

热线电话

商务航空

商务航空

航天

航天

陆路交通

陆路交通

可再生能源

可再生能源

海洋装备

海洋装备

工业

工业

微信二维码

微信二维码 苏公网安备 32118102000377号

苏公网安备 32118102000377号